ปัจจัยสำคัญในการพิจารณาเลือกซื้อปั๊มลมหรือเครื่องอัดอากาศ

แบ่งออกเป็น 9 ปัจจัยที่สำคัญ คือ

*แรงดัน *ปริมาณลม *ความจุ *สเป็คของแหล่งจ่ายไฟ *ข้อกำหนดในการปกป้องสิ่งแวดล้อม *วิธีการติดตั้ง *วิธีการทำความเย็น *ข้อกำหนดด้านเสียง *วิธีการควบคุมและข้อกำหนดด้านคุณภาพ โดยมีรายละเอียดดังต่อไปนี้

► ปัจจัยที่ 1 : แรงดัน

แรงดันลม : ของปั๊มลมหรือเครื่องอัดอากาศหน่วยเป็น กก./ซม.² (kg/cm²) วิธีการเลือกปั๊มลมหรือเครื่องอัดอากาศนั้น อันดับแรกเราต้องทราบแรงดันที่เราต้องการใช้ก่อน แต่เราไม่สามารถนำตัวเลขแรงดันนั้นมาตัดสินใจในการเลือกซื้อเครื่องได้ทันที เพราะในระหว่างที่ปั๊มลมทำการอัดอากาศนั้น จะเกิดการสูญเสียอากาศบางส่วน ทำให้เราต้องเลือกปั๊มลมที่มีแรงดังสูงกว่าแรงดันที่เราต้องการใช้เสมอ

แรงดันในท่อ : การสูญเสียอากาศอัดในท่อคล้ายกับรถที่วิ่งบนถนน เมื่อถนนกว้าง ตรง และระยะทางสั้น มีทางโค้งน้อย สามารถลดเวลาการจราจรได้ โดยทั่วไปการสูญเสียอากาศ ของท่อจะอยู่ที่ประมาณ 0.5 กก./ซม.² นอกจากนี้อากาศอัดมักจะผ่านตัวกรอง เครื่องแลกเปลี่ยนความร้อนและเครื่องเป่าลมแห้ง และอาจทำให้เกิดแรงดันตกอื่นๆ อยู่ที่ประมาณ 0.3~0.5 กก/ซม²

► ปัจจัยที่ 2 : ปริมาณลม

ก่อนที่จะวิเคราะห์ปริมาณลม เราต้องแยกความแตกต่างระหว่างปริมาณลมที่อัดจริงและปริมาตรกระบอกสูบที่สามารถรองรับได้ก่อน

F.A.D. (Free air delivery) : หน่วยวัด เป็น ลิตร/นาที

อัตราส่วนกำลังอัดลมจริง : โดยใช้เครื่องมือวัดปริมาณอากาศที่ส่งออกจากปั๊มลมหรือเครื่องอัดอากาศ ด้วยวิธีการทดสอบมาตรฐาน

Displacement : หน่วยวัด เป็น ลบ.ม/นาที

* การบีบอัดแบบขั้นตอนเดียว (Single Stage) จะคูณด้วย x 0.65

* การบีบอัดแบบสองขั้นตอน (Two Stage) จะคูณด้วย x 0.8

จะได้ค่าใกล้เคียงกับอากาศอัดที่เกิดขึ้นจริง ดังนั้นการเลือกปั๊มลมหรือเครื่องอัดอากาศควรคำนึงถึงปริมาณการสูญเสียพลังงานในระบบอัดอากาศด้วย โดยใช้สูตรต่อไปนี้ :

(A) ปริมาณความต้องการในปัจจุบัน 100%)

(B) ปริมาณการรั่วไหลของท่อที่เป็นไปได้ (10%)

(C) แผนการขยายเพิ่มเติมในอนาคต (20%-50%)

(D) ค่าเผื่อระยะขอบ (10%-30%)

สูตรในการเลือกปริมาณการสูญเสียพลังงานในระบบอัดอากาศหรือลมที่ต้องการ = (A+B+C) x (1+D)

เมื่อค่า C มากขึ้น ค่า D จะลดลง ดังนั้นมาตรฐานการวัดขึ้นอยู่ก้บ "ปริมาณอากาศหรือลมที่สูญเสียจริง"

► ปัจจัยที่ 3 : แหล่งจ่ายไฟ

มอเตอร์ที่ใช้ในปั๊มลมหรือเครื่องอัดอากาศสามารถแบ่งออกเป็น 1เฟสและ3เฟส แยกตามแหล่งจ่ายไฟ

1เฟส : แรงดันไฟฟ้าปกติมี 110V, 220V มีความถี่ที่ 50 Hz เพื่อความสะดวกและปลอดภัย 110V สามารถใช้ได้กับปั๊มลมหรือเครื่องอัดอากาศที่มีขนาดต่ำกว่า 1HP, 220V สามารถใช้ได้ที่สูงกว่า 1HP และแหล่งจ่ายไฟแบบ 1เฟสไม่เหมาะสำหรับเครื่องอัดอากาศที่มากกว่า 5HP

3เฟส : ส่วนใหญ่สามารถใช้กับปั๊มลมหรือเครื่องอัดอากาศแรงดันไฟฟ้าทั่วไป ประมาณ 220V, 380V, 440V มีความถี่ที่ 50 Hz และมอเตอร์ที่ต้องใช้แรงม้าขนาดใหญ่

ประเทศและภูมิภาคต่างกันมีแหล่งจ่ายไฟที่ไม่เหมือนกัน แรงดันไฟฟ้าที่ต่างกัน ความถี่ที่ต่างกัน และกฎระเบียบทางไฟฟ้าที่ไม่เหมือนกัน ดังนั้นก่อนซื้อปั๊มลมหรือเครื่องอัดอากาศ จะต้องระบุแรงดันไฟฟ้า ความถี่ และจำนวนเฟสที่ต้องการใช้ให้ชัดเจน เพื่อให้ผู้ผลิตสามารถประกอบปั๊มลมหรือเครื่องอัดอากาศ ติดตั้งอุปกรณ์ควบคุมไฟฟ้า ทดสอบแรงดันไฟฟ้าได้ตรงตามความต้องการอย่างปลอดภัย ก่อนใช้ปั๊มลม ควรตรวจสอบให้แน่ใจก่อนว่า แรงดันไฟฟ้าที่ต้องการนั้นตรงกับข้อมูลบนเนมเพลท (Name Plate) หรือ ป้ายบอกคุณสมบัติที่ปั๊มลมหรือไม่

► ปัจจัยที่ 4 : ข้อกำหนดด้านการคุ้มครองสิ่งแวดล้อม

ปั๊มลมหรือเครื่องอัดอากาศ สามารถแบ่งออกเป็น เครื่องอัดอากาศแบบใช้น้ำมันและเครื่องอัดอากาศแบบไม่ใช้น้ำมันตามโครงสร้าง ผู้ใช้สามารถเลือกซื้อตามความต้องการและการใช้งาน

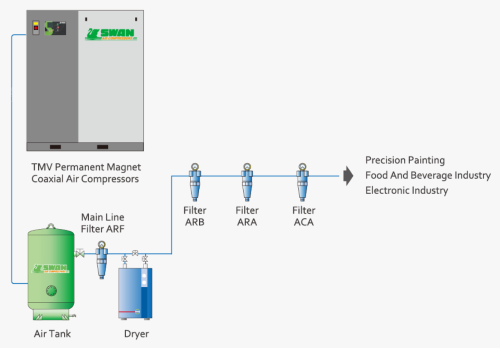

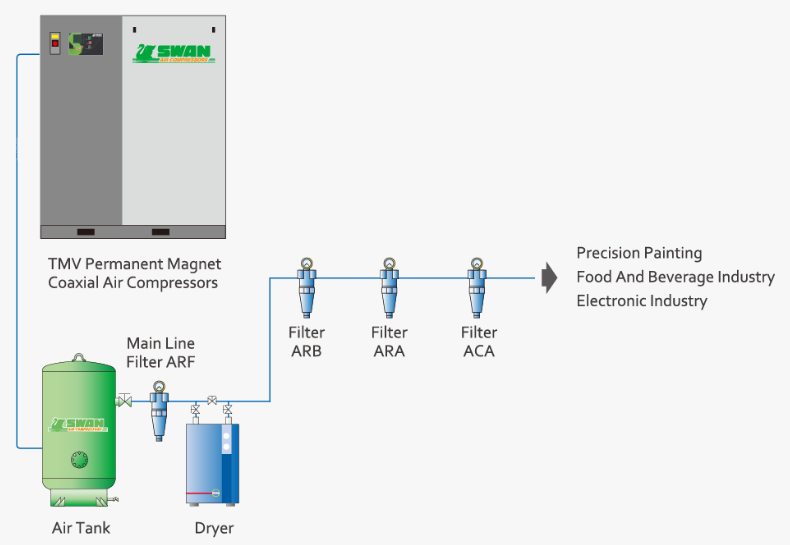

- แบบมีน้ำมัน : ปั๊มลมหรือเครื่องอัดอากาศชนิดที่ต้องใช้น้ำมันหล่อลื่นในการหล่อลื่นภายในและใช้เติมในส่วนบีบอัดของตัวเครื่อง จะเรียกเครื่องชนิดนี้ว่าปั๊มลมชนิดมีน้ำมัน อากาศที่ผลิตขึ้นจะประกอบด้วยน้ำมันและก๊าซเล็กน้อย เหมาะสำหรับใช้ในอุตสาหกรรมทั่วไป แต่ปั๊มลมชนิดนี้สามารถติดตั้งตัวกรอง หรือ "Filter" เสริม เพื่อขจัดปริมาณน้ำมันได้ โดยทั่วไปหลังจากเครื่องจักรใหม่เริ่มทำงานไปแล้วซักระยะนึง จะต้องทำการเปลี่ยนน้ำมันหล่อลื่น และจะต้องเปลี่ยนเป็นประจำ หากเปลี่ยนอย่างผิดวิธี หรือเลือกใช้น้ำมันหล่อลื่นที่ไม่เหมาะสม จะทำให้ชิ้นส่วนภายในของปั๊มลมเสียหาย โปรดดูคู่มือสำหรับการเลือกใช้น้ำมันหล่อลื่นที่ถูกต้องและวิธีการบำรุงรักษา การเติมน้ำมันหล่อลื่นตามระยะเวลาที่กำหนด อุตสาหกรรมที่เหมาะกับการใช้ปั๊มลมชนิดนี้ ได้แก่ อุตสาหกรรมเหล็ก พลาสติก แม่พิมพ์ อุตสาหกรรมแปรรูป และการใช้งานด้านการผลิตทั่วไป โดยปกติแล้วปั๊มลมแบบน้ำมัน มักจะมีปัญหาเรื่องน้ำมันเสียที่ออกมา ปัญหามลพิษที่มาจากน้ำมัน ซึ่งทำให้ต้องมีเจือจางการอย่างเหมาะสม ที่เป็นไปตามข้อกำหนดของกฎหมายและข้อบังคับของการคุ้มครองสิ่งแวดล้อม

- แบบไม่มีน้ำมัน : ปั๊มลมหรือเครื่องอัดอากาศแบบไร้น้ำมัน หรือ “Oil Free” นั้น ใช้วัสดุที่หล่อลื่นแบบพิเศษที่สามารถหล่อลื่นด้วยตัวเอง โดยไม่ต้องใช้น้ำมันหล่อลื่น ดังนั้นจึงไม่มีน้ำมันในอากาศ ซึ่งเครื่องจักรประเภทนี้สามารถตอบสนองความต้องการของอุตสาหกรรมที่ต้องการอากาศอัดที่บริสุทธิ์ ปราศจากน้ำมันเจือปน ส่วนใหญ่ใช้ในอุตสาหกรรมที่ต้องการความแม่นยำ เน้นอากาศอัดที่สะอาดและปลอดภัยสูง เช่น การแพทย์ อาหาร เซมิคอนดักเตอร์ การเคลือบ และอุตสาหกรรมอื่น ๆ ปั๊มลมแบบไร้น้ำมันนี้ ไม่ก่อให้เกิดมลภาวะ และยังเป็นมิตรกับสิ่งแวดล้อมอีกด้วย

► ปัจจัยที่ 5 : วิธีการติดตั้ง

สามารถเลือกปั๊มลมหรือเครื่องอัดอากาศตามสถานการณ์และการใช้งาน

ประเภทเคลื่อนที่ได้ (Mobile Type) : ปั๊มลมหรือเครื่องอัดอากาศขนาดเล็กเคลื่อนที่ได้ทั้งหมด โดยใช้ล้อสองล้อหรือสี่ล้อ เพื่ออำนวยความสะดวกในการเคลื่อนย้ายของผู้ใช้

ประเภทตั้งอยู่กับที่ (Fixed Type) : ปั๊มลมหรือเครื่องอัดอากาศขนาดใหญ่ไม่เหมาะสำหรับการเคลื่อนย้ายเนื่องจากปริมาตรและน้ำหนักและความจำเป็นในการวางท่อแบบตายตัว เพื่อลดการสั่นสะเทือนระหว่างการทำงานและเสียงรบกวน

► ปัจจัยที่ 6 : ฟังก์ชั่นการทำความเย็น

ประโยชน์ของฟังก์ชั่นการทำความเย็น

- ลดอุณหภูมิของเครื่องทำให้สามารถยืดอายุเครื่องและลดปริมาณการใช้น้ำมันลงได้

- ดูดความชื้นในขณะที่เครื่องจักรทำงาน เพื่อทำให้อุณหภูมิภายในเครื่องลดลง และยังทำให้เครื่องจักรทำงานได้เต็มประสิทธิภาพและมีความปลอดภัยมากขึ้น และสามารถป้องกันอุบัติเหตุที่เกิดจากความร้อนของเครื่องสูงเกินไปได้อีกด้วย

วิธีการคลายความร้อนของปั๊มลมหรือเครื่องอัดอากาศ สามารถแบ่งออกเป็น

- แบบระบายความร้อนด้วยน้ำ (Water-cooled) : ต้องติดตั้งระบบส่งน้ำหมุนเวียนเพื่อระบายความร้อน ใช้การไหลของน้ำเพื่อให้เกิดการแลกเปลี่ยนความร้อนระหว่างกระบอกสูบและท่อร่วมไอเสีย เป็นวิธีการกระจายความร้อนที่มีประสิทธิภาพสูง เหมาะสำหรับปั๊มลมหรือเครื่องอัดอากาศขนาดใหญ่ที่ใช้แรงม้าสูง

- แบบระบายความร้อนด้วยอากาศ (Air-cooled) : ใช้กระแสลมเย็นที่เกิดจากพัดลมใช้เพื่อให้เกิดการแลกเปลี่ยนความร้อน ระหว่างกระบอกสูบกับท่อไอเสีย ซึ่งเป็นวิธีการระบายความร้อนที่เรียบง่ายและสะดวกรวดเร็ว วิธีการกระจายความร้อนนี้เป็นวิธีการระบายความร้อนที่นิยมใช้ในสากล ใช้ได้ทั้งกับปั๊มลมขนาดเล็กหรือขนาดใหญ่ก็ได้

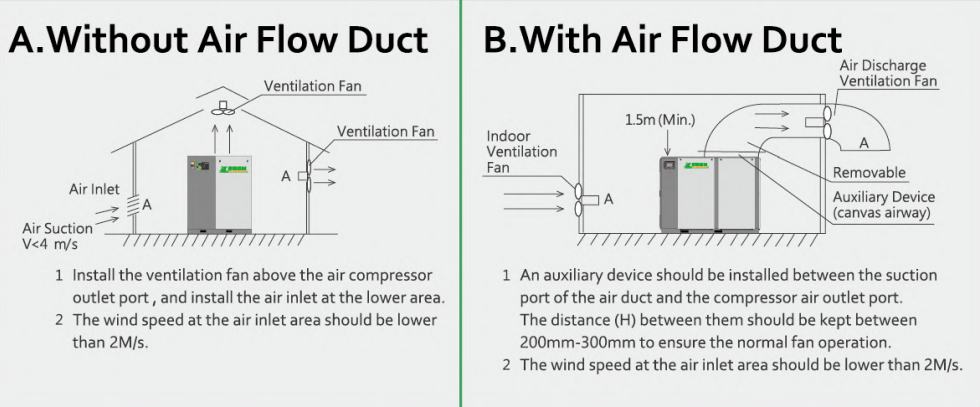

ข้อควรระวังในการติดตั้งปั๊มลมหรือเครื่องอัดอากาศ

พื้นที่ที่เหมาะสมในการติดตั้ง ต้องคำนึงถึงระบบระบายอากาศที่ดีและมีพื้นที่เพียงพอ หลักการ คือ

- ปั๊มลมหรือเครื่องอัดอากาศแบบลูกสูบ จึงจำเป็นต้องเว้นระยะห่างระหว่างตัวเครื่องจักรและกำแพงอย่างน้อย 30 ซม.

- ปั๊มลมหรือเครื่องอัดอากาศแบบสกรู ต้องมีระยะห่างระหว่างตัวเครื่องกับผนังอย่างน้อย 1 ม. และระยะห่างจากหลังคาอย่างน้อย 1.5 ม.

► ปัจจัยที่ 7 : ระดับเสียงที่กำหนด

เสียงของปั๊มลมหรือเครื่องอัดอากาศมักจะเกิดจากหลากหลายปัจจัย เช่น การบีบอัดอย่างรวดเร็วของอากาศ และการหมุนเวียนของตัวเครื่อง เสียงของอากาศเข้าออก เสียงของกระแสลม เสียงการเสียดสี และ เสียงการทำงานของพัดลมระบายความร้อน เป็นต้น

- เสียงจากกระบวนการสร้างพลังงาน : เสียงจากการทำงานของมอเตอร์ไฟฟ้าหรือ เสียงขับเคลื่อนของเครื่องยนต์ภายในปั๊มลม

- เสียงจากความไม่สมดุลของตัวเครื่อง : เมื่อฐานของเครื่องจักรไม่สมดุล ซึ่งอาจเกิดจากการผิดผลาดในการติดตั้ง ทำให้เวลาเครื่องจักรทำงานตัวเครื่องและแผ่นโลหะเกิดการกระทบกันจนเกิดการสั่นสะเทือนและมีเสียงดัง

- เสียงจากการรั่วไหลของความดันลม : การรั่วไหลของท่อไอเสียและก๊าซแรงดันสูงจะทำให้เกิดเสียงดัง เนื่องจากวิธีการใช้งานและโครงสร้างของเครื่องจักรแต่ละรุ่นที่แตกต่างกัน ทำให้ระดับเสียงที่ผลิตจึงแตกต่างกัน

- ประเภทลูกสูบแบบเปิด : เสียงเกิดขึ้นจากการทำงานของลูกสูบที่ไม่ถูกปิดกั้นคลื่นเสียงจะกระจายสู่อากาศ แต่ถ้าปั๊มลมหรือเครื่องอัดอาการมีแรงม้าขนาดเล็กจะเกิดเสียงรบกวนไม่มากนัก จะไม่ค่อยส่งผลกระทบต่อสิ่งแวดล้อม แต่ถ้าปั๊มลมหรือเครื่องอัดอากาศที่มีแรงม้าสูงในขณะทำงานจะเกิดเสียงดัง ทำให้ต้องทำการเฝ้าระวังและการจัดการให้เหมาะสม

- ประเภทลูกสูบแบบกล่อง : แม้ว่าอะไหล่ภายในตัวเครื่องของเครื่องจักรประเภทนี้จะทำงานเหมือนกับรุ่นแบบเปิด แต่เนื่องกล่องเราทำการออกแบบพิเศษ จากแผ่นโลหะที่สามารถดูดซับเสียงได้ดี มีคุณภาพสูง กันกระแทกได้ ทำให้ช่วยลดการสั่นสะเทือนของตัวเครื่องและเสียงรบกวนได้มากเลยทีเดียว

- ประเภทสกรู : เนื่องจากโหมดการทำงานที่แตกต่างกันระหว่างเกลียวกับลูกสูบ เสียงที่ผลิตจึงแตกต่างกัน โดยทั่วไปแล้ว

ประเภทเกลียวจะเป็นรูปทรงกล่อง และแผ่นโลหะใช้วัสดุดูดซับเสียงขั้นสูง วัสดุป้องกันการสั่นสะเทือน และการออกแบบฉนวนกันเสียงที่ปิดกั้นแหล่งกำเนิดเสียง ดังนั้น ค่าเสียงรบกวนมักจะต่ำกว่าเครื่องอัดอากาศประเภทลูกสูบ การป้องกันเสียงรบกวนนั้น สามารถทำได้เพียงลดระดับเสียงที่สูงเกินไปให้อยู่ในสภาพแวดล้อมการทำงานที่ยอมรับได้ โดยปกติแล้วเสียงจะต้องต่ำกว่า 75 เดซิเบล แต่ถ้าจากการพิจารณาการใช้งาน งบประมาณและไม่มีข้อจำกัดด้านสภาพแวดล้อมมากเกินไป ปั๊มลมหรือเครื่องอัดอากาศที่เป็นระบบเปิด เป็นตัวเลือกที่ได้รับความนิยมพอสมควร เนื่องจากราคาไม่สูงมากนัก แต่ถ้าคำนึงถึงคุณภาพชีวิตและสภาพแวดล้อมการทำงานที่ไม่มีเสียงรบกวน ปั๊มลมหรือเครื่องอัดอากาศแบบกล่องเป็นตัวเลือกที่สามารถตอบสนองความต้องการได้มากกว่า

► ปัจจัยที่ 8 : วิธีการควบคุม

ท่านควรเลือกวิธีการควบคุมปั๊มลมหรือเครื่องอัดอากาศ ที่เหมาะสมกับสภาพการใช้งานและปริมาณที่ต้องการใช้งานตามอุตสาหกรรมที่ของท่าน เพื่อให้เครื่องจักรของท่านได้รับแรงดันที่เหมาะสมตรงตามประสิทธิภาพการใช้งานและสามารถยืดอายุการใช้งานของเครื่องจักรได้อีกด้วย ควบคุมการทำงานของปั๊มลมหรือเครื่องอัดอากาศของเรา แบ่งตามวิธีการใช้งานออกเป็น 2 ประเภท ได้แก่ การทำงานกึ่งอัตโนมัติและการทำงานอัตโนมัติเต็มรูปแบบ

- กึ่งอัตโนมัติ : เราใช้ระบบขนถ่ายอัตโนมัติเพื่อควบคุมการทำงานของปั๊มลมหรือเครื่องอัดอากาศ หลักการทำงานของมันคือ เมื่อความดันอากาศของระบบเกินขีดจำกัดจากระบบที่ตั้งไว้ วาล์วระบายอากาศอัตโนมัติและถ้าความดันอากาศลดลง ระบบจะขับเคลื่อนลูกสูบอีกครั้ง

- อัตโนมัติเต็มรูปแบบ : ใช้สวิตซ์ควบคุมแรงดัน หรือ (Pressure Switch) ทำหน้าที่ในการควบคุมการทำงานของมอเตอร์ เมื่อความดันอากาศของระบบเกินขีดจำกัด มากกว่าแรงดันที่กำหนดไว้ สวิตช์รีเลย์จะดับ วงจรจ่ายไฟของมอเตอร์และปั๊มลมหรือเครื่องอัดอากาศจะหยุดทำงาน เมื่อแรงดันของระบบลดลงต่ำกว่าขีดจำกัด สวิตช์รีเลย์จะเปลี่ยนอัตโนมัติ มอเตอร์และปั๊มลมหรือเครื่องอัดอากาศจะกลับมาทำงานอีกครั้ง เพื่อนำอากาศที่อัดกลับคืนมา วิธีนี้เหมาะสำหรับการใช้งานต่อเนื่อง แต่ไม่บ่อยนัก และเหมาะกับตัวเครื่องที่มีแรงม้าน้อย ในการใช้งานจริงเราใช้แอพพลิเคชั่นในการควบคุม ดังนั้นต่อไปนี้ท่านจะสามารถทำให้การทำงานของปั๊มลมหรือเครื่องอัดอากาศนั้นยืดหยุ่นมากขึ้น

คำแนะนำ :

- การควบคุมการเลือกแบบเต็ม/กึ่งอัตโนมัติ เราแนะนำให้ท่านเลือกระบบควบคุมที่เหมาะสมกับสถานการณ์ที่ใช้จริง

- การควบคุมการแปลงอัตโนมัติแบบเต็ม/กึ่งอัตโนมัติ - ระบบควบคุมไมโครคอมพิวเตอร์สามารถเลือกโหมดการควบคุมได้โดยอัตโนมัติตามสภาวะการทำงาน

► ปัจจัยที่ 9 : ข้อกำหนดด้านประสิทธิภาพ

ปั๊มลมหรือเครื่องอัดอากาศประเภทต่าง ๆ มีข้อกำหนดด้านประสิทธิภาพที่แตกต่างกัน เนื่องจากการออกแบบโครงสร้าง แรงดันใช้งาน การแทนที่ และจำนวนขั้นตอนการบีบอัดของเครื่องจักรแต่ละประเภทนั้นมีความแตกต่างกัน

- แรงดันต่ำ แรงม้าต่ำ : ส่วนใหญ่เลือกปั๊มลมหรือเครื่องอัดอากาศแบบลูกสูบ

- แรงดันต่ำกว่า 10 HP : จำเป็นต้องลดเสียงรบกวน สามารถเลือกปั๊มลมหรือเครื่องอัดอากาศประเภทการสกรูหรือประเภทกล่อง

- แรงดันสูงกว่า 12 HP : ควรเลือกปั๊มลมหรือเครื่องอัดอากาศชนิดลูกสูบแรงดันสูงหรือแบบการอัดอาการแบบสองขั้นตอน

- แรงดันสูงกว่า 20 HP : ควรเลือกปั๊มลมหรือเครื่องอัดอากาศแบบสกรูหรือแบบระบายความร้อนด้วยน้ำ